新闻资讯

产品中心

张力辊也称为S辊,是张力系统的重要设备。带钢包绕在张力辊上,在包角处产生摩擦力使出口张力 和入口张力按照某种规律变化,借此改变张力值[1]。张力辊的功能为分割张力段,并调节各段张力[2]。稳定的张力是正常生产的必备条件,所以如何精准的控制张力辊的运行状态,对提高产品质量具有重要的意义[3]。本文对张力辊的辊径、宽度和包角进行分析计算,同时介绍了张力辊的负荷平衡与转矩补偿原理,为张力辊打滑、提高张力辊控制精度与相应速度提供思路。

1、张力辊的工作原理

1.1、张力辊的辊径和宽度

张力辊的辊径应满足所生产带钢的屈服极限, 过小的辊径可能导致带钢产生塑性变形,所以辊径应以带钢在辊面弯曲时外表面达到的屈服点为限[4-5]。

如图 1 所示,厚度为 S、长度为 L1 的带钢包绕辊面时,带钢经过辊面弯曲形成外层延伸,延伸后的带钢长度为 L2。根据带钢所对应的圆心角 α,可计算出 L1 和 L2 的公式推导如下。

根据带钢的延伸率和弹性模量可计算出带钢在辊面弯曲时所受到的外层应力,设带钢的延伸率用ε 表示,弹性模量为 E,则带钢的延伸率和外层应力σ可以表示为:

当带钢在弯曲状态下所受到外层应力大于带钢的屈服极限ρ时,带钢将产生塑性变形。所以带钢的外层应力σ必须小于屈服极限ρ,即可表示为:

经过公式(5),可得出张力辊的辊径必须大于一个固定的极限值,且该极限值的大小由带钢的弹性模量 E、屈服极限 ρ 和厚度 S 决定。

张力辊的宽度由所生产带钢的极限宽度决定, 通常采用带钢的极限宽度增加 200~300 mm 作为张力辊的宽度尺寸。张力辊的辊径大小对传动设备的成本有较大的影响,当辊径增大时将导致传动输出转矩随之而增大,设备的投资成本也将进一步增加。

1.2、张力辊的位置和包角

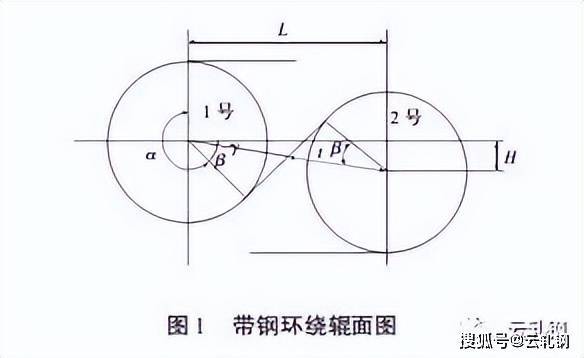

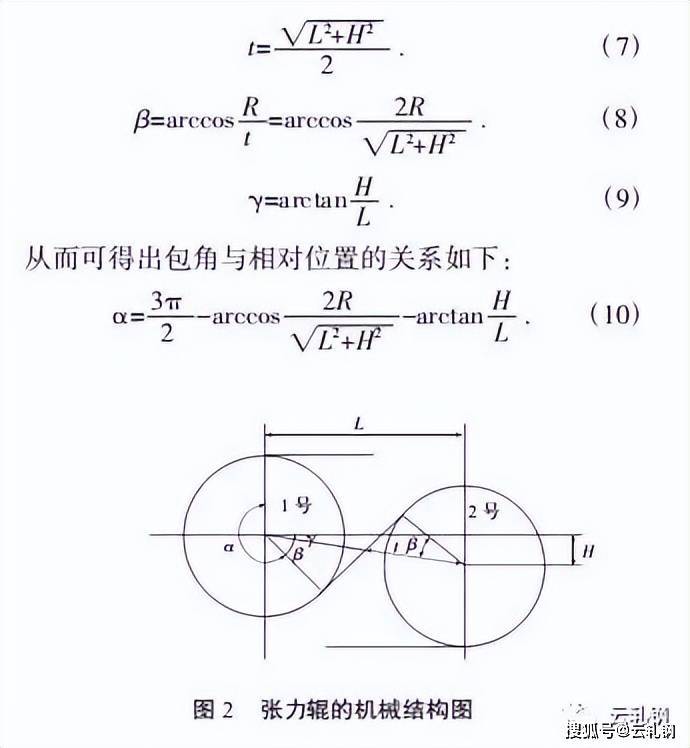

为了保证带钢与辊面的接触面积,在张力辊设计时应考虑各辊的相对位置和理论包角[6]。张力辊各辊的相对位置主要以带钢包角的最大化来确定, 但也应该保证带钢环绕过程中的最小间距,防止带钢抖动时造成表面互相接触。如图 2 所示,设 α 为 1 号辊的理论包角,R 为张力辊半径,t 为张力辊的半圆心距,L 为 1 号辊和 2 号辊的水平距离,H 为 1 号辊和 2 号辊的垂直距离。通过对圆心角分解,可以推导出带钢理论包角 α 的计算公式:

在生产过程中,由于磨损导致实际辊面粗糙度降低、转动带钢产生的离心力矩、高速气流进入辊面等原因,通常带钢的实际包角仅为理论包角的 80%~90%。由于上述原因可能造成张力辊打滑等问题,可通过换辊、调整电机的负载分配等方式加以解决[7-9]。

2、张力辊负载平衡与转矩补偿

稳定的速度和精准的张力控制来源于合理的控制方案[10]。在一个张力辊组内,各辊在同一时刻必须输出同方向转矩,且当负载增大时不能出现单个电机过载的问题,所以张力辊必须设置主从关系。通常选择包角和电机功率较大的张力辊作为主辊,主辊速度环采用比例-积分控制,从辊的速度环采用比例控制。将主辊速度控制器的积分量传递给每个从辊, 以实现共同调节主辊稳态误差的目的,也保证了张力辊组内部输出转矩的方向一致。

张力辊在运行时存在摩擦和惯量损失。前者主要由传动部件的摩擦产生,后者主要由速度变化率产生。为了提高张力辊的控制精度及响应速度,需进行转矩补偿。

2.1、摩擦转矩补偿

摩擦转矩补偿分为以下步骤:

1)热辊。新辊需运行至 80%的线速度进行机械部件磨合,待电机转矩平稳后热辊完成。

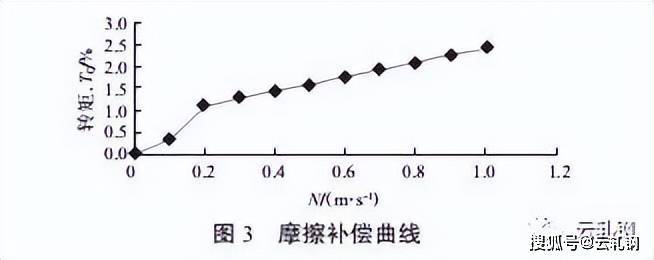

2)转矩测量。依次测量 10%~100%十个恒速状态下的负载转矩,根据测量结果绘制速度—转矩关系曲线。

3)按照速度一转矩曲线进行不同速度下的摩擦转矩补偿,如图3所示。

2.2、惯量转矩补偿

惯量转矩补偿的计算方法为:

1)设置张力辊电机转矩限幅为额定转矩的10%。

2)控制张力辊升速至 50%,记录升速时间。

3)控制张力辊降速至 0,记录降速时间。

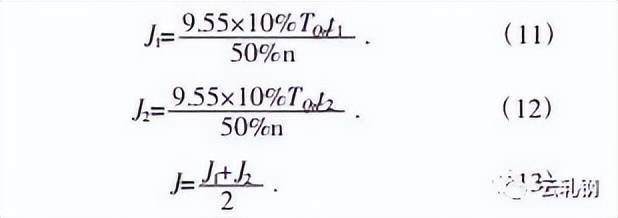

根据上述测量可计算张力辊转动惯量如下:

式中:J1 为张力辊升速时的转动惯量,TQn 为张力辊电机的额定转矩,n 为最高线速度,t1 为张力辊升速时间,J2 为张力辊降速时的转动惯量,t2 为张力辊的降速时间,J 为张力辊的转动惯量。

3、结语

张力辊在连续作业的带材生产线上具有广阔的应用,对张力辊组的设计原理与控制方式进行研究, 可对张力辊打滑、负荷平衡等问题提供解决思路。通过计算分析可以得到更加精确的工艺张力设定参数,使整个冷轧机组的张力得到合理的分配,对提高产品质量有着非常重要的意义。